Fugas de aire comprimido

Un gasto energético de fácil solución

Las necesidades de automatización con aire comprimido en la industria han ido en aumento en los últimos años, así como también la tecnología ha bajado significativamente los costos y multiplicado las posibilidades.

Estos nuevos sistemas son más productivos, eficientes y reducen los costos e impacto de nuestras industrias, pero una fuga de aire comprimido puede echar abajo todas nuestras expectativas de ahorro energético.

Fallas generales en componentes

Por este motivo, frecuentemente nuestros clientes realizan mejoras en sus salas de aire, aumentando el número de compresores e intentando aumentar la eficiencia energética.

Pero dentro de las instalaciones de nuestros clientes, es normal escuchar silbidos por fugas de aire, provenientes de componentes en mal estado, generando pérdidas insospechadas mes a mes.

Algunos de estos componentes en mal estado son:

– Tubings (tecalan) rotos.

– Conectores (Racores) con fugas, con problemas de sello en los hilos como en la zona de conexión rápida.

– Reguladores de presión con sellos quemados.

– Cilindros de aire con desgaste tanto en su sello frontal y/o interno.

– Válvulas direccionales con sellos desgastados o conexiones en mal estado.

Pérdidas millonarias por filtración de aire comprimido

Un claro ejemplo de esto fue uno de nuestros clientes de termoformado, que durante el 2019 llegó a un gasto mensual de $20.000.000 en energía eléctrica por culpa de estas fugas.

Con expectativas de reducir el consumo energético en al menos un 39%, se hizo una inversión por 2 compresores de aire comprimido “Atlas” de última generación para reemplazar los existentes.

El problema fue que no se logró reducir el consumo energético, por lo que tuvieron que hacer uso de los compresores dados de baja para suplir la demanda energética.

Finalmente, al ver que sus esfuerzos por mantener la producción significaban un gran gasto energético, decidieron buscar ayuda con nosotros para solventar este problema.

Análisis y detección del problema

El primer paso para detectar el problema fue hacer una lectura del totalizador eléctrico situado en la sala de compresores de aire comprimido.

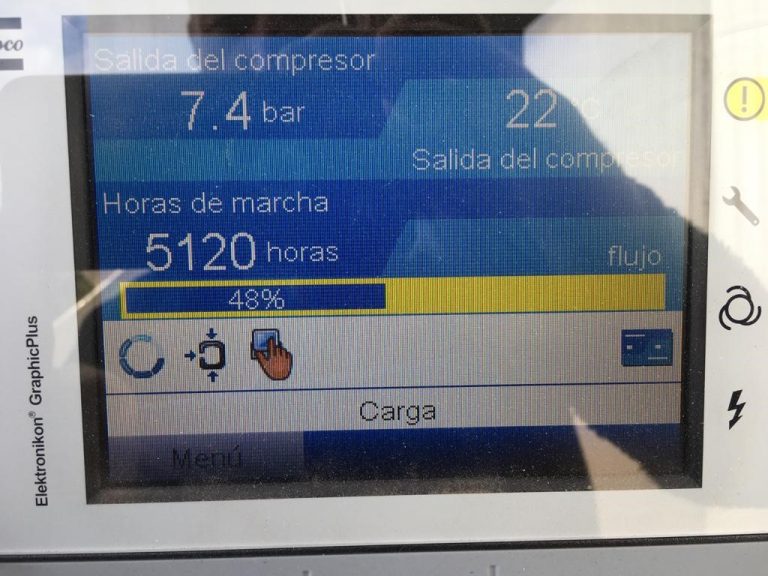

Para esto, se utilizó uno de los equipos nuevos, el cual está equipado con variador de frecuencia y puede modificar su velocidad entre 20% a 100% para regular su funcionamiento hasta alcanzar un nivel estable que permitiese alimentar las fugas de aire comprimido y detectarlas.

Este nivel se alcanzó al 48% de la capacidad del equipo, lo que significa que ese 23% extra sólo se estaba utilizando para alimentar las fugas estáticas en las instalaciones.

Todo esto sin considerar fugas dinámicas, que se deben al poner en movimiento los cilindros de las válvulas neumáticas o el aire formado en el proceso, lo que se calcula en un 20% adicional.

Finalmente, luego de 2 horas de funcionamiento, se midió el consumo eléctrico del equipo, quedando en 1,8 Kwh/min, lo que significa $6.800.000 mensuales, sólo para alimentar fugas de aire comprimido.

Comprometidos con entregar las mejores soluciones

La solución fue sencilla y de bajo costo, ya que se reemplazaron todos los componentes con fuga, como los conectores, tubings, válvulas, FRL y cilindros neumáticos.

Esto significó que, en menos de un mes, se recuperó con creces la inversión en repuestos y nuestro cliente logró la eficiencia energética que buscaba.

Este trabajo de mantención debe ser cada cierto tiempo. Un conector rápido cuyo costo no supera los $ 2.000 pesos, puede generar fugas por $ 30.000 diarios en energía eléctrica.

El aire comprimido tiene una asociación directa con la energía eléctrica, ya que una fuga de aire equivale a dejar un motor funcionando sin necesidad o a dejar la luz prendida.

En estos tiempos, en que la eficiencia marca la diferencia, no se puede pasar por alto estos procedimientos sencillos, de bajo costo y grandes beneficios.

Somos tus aliados en la eficiencia energética

En Kohen Industrial, estamos comprometidos con las necesidades de eficiencia en el uso de aire comprimido de todos nuestros clientes.

Gracias a nuestra amplia gama de conectores rápidos, tubings, válvulas, FRL y cilindros neumáticos, podemos entregar las mejores soluciones para la industria del aire comprimido.

Te invitamos a contactarnos y así atender las necesidades que tu industria necesite para la eficiencia energética y el aire comprimido.

También te podría interesar

Las fallas comunes y el mantenimiento de un cilindro neumático

Un mantenimiento de un cilindro neumático deficiente puede manifestarse a través de varios síntomas claros.

Válvula de retención de aire: La diseñamos, fabricamos y garantizamos

En Kohen, ofrecemos una amplia gama de válvulas de retención de diferentes tamaños y materiales, adaptadas a una variedad de aplicaciones industriales.

Cómo funciona un actuador neumático

Existen diferentes tipos de actuadores neumáticos. Te contamos cuáles son las diferencias, funcionamiento y fallas comunes.